传统的列车头尾外形优化及车体平顺化气动减阻方式已趋于减阻极限,应用流动控制技术来降低列车表面摩擦阻力成为实现列车气动减阻的重要途径之一。采用改进的延迟分离涡模拟方法(IDDES)对高速列车头车车身向外喷射氦气的主动控制减阻技术进行研究,分析喷气速度、喷气部位以及喷气方式对列车气动阻力及周围流场结构的影响。研究结果为高速列车气动减阻提供新思路,对克服由于空气动力效应带来的提速瓶颈具有重要意义。

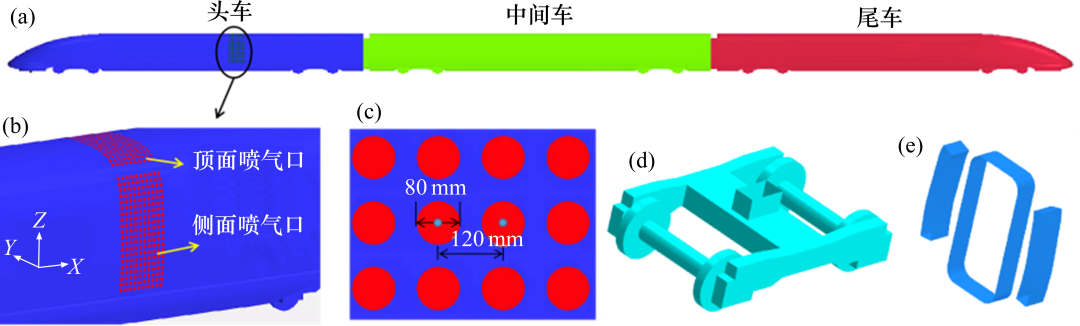

数值计算采用如图1所示1:10的某型动车组3车编组缩比模型,列车模型长度L=76.5m,宽W=3.256m,高H=3.89m。

(c) 喷气口尺寸;(d) 转向架;

(

e

)

风挡结构

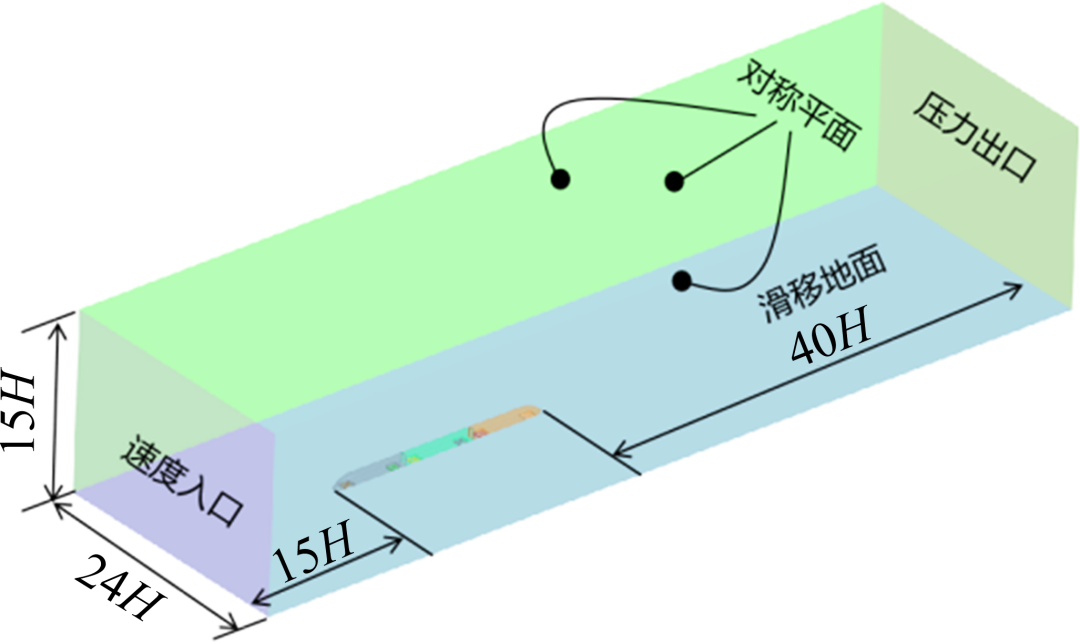

计算区域尺度及边界条件设置如图2所示。将计算域上游端面设置为速度入口,来流速度大小为83.3m/s,下游端面设置为压力出口,静压保持为0Pa,地面设置为滑移壁面,速度方向及大小与来流风速相同。

图2 数值计算区域

对整个计算域采用基于切割体技术的六面体网格进行有限体积离散,由于列车周围附面层区域为重点关注对象,对列车表面进行局部加密,其中车体、转向架和喷气口的网格最小表面尺寸分别设置为10,5和0.4mm,如

图3

所示。

(a)计算城纵轴中心平面;(b) 列车车头表面网格;(c) 列车表面附面层

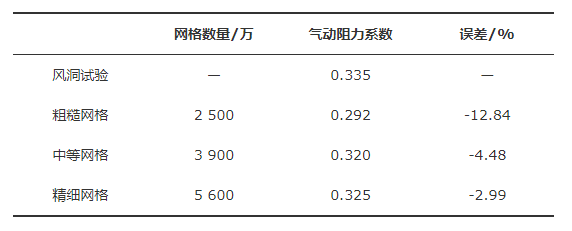

采用杨志刚等(2019)中风洞试验结果来验证本文数值计算方法的准确性,风洞试验采用1:8的3车编组列车模型,与本文数值计算列车模型基本一致。为确保网格密度不影响数值仿真计算结果,验证中采用3种不同规格的网格。表1列出风洞试验与数值仿真的整车气动阻力系数,同时给出数值计算相对于风洞试验的误差。

3)计算结果与分析

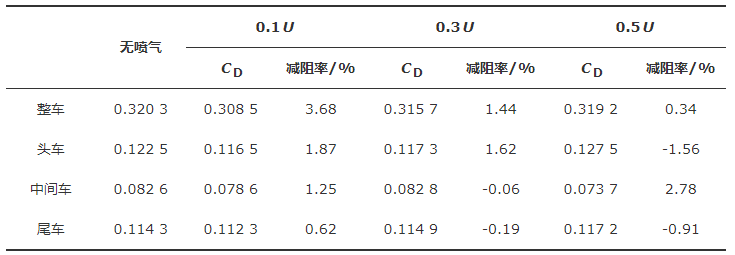

不同喷气速度气动阻力分析

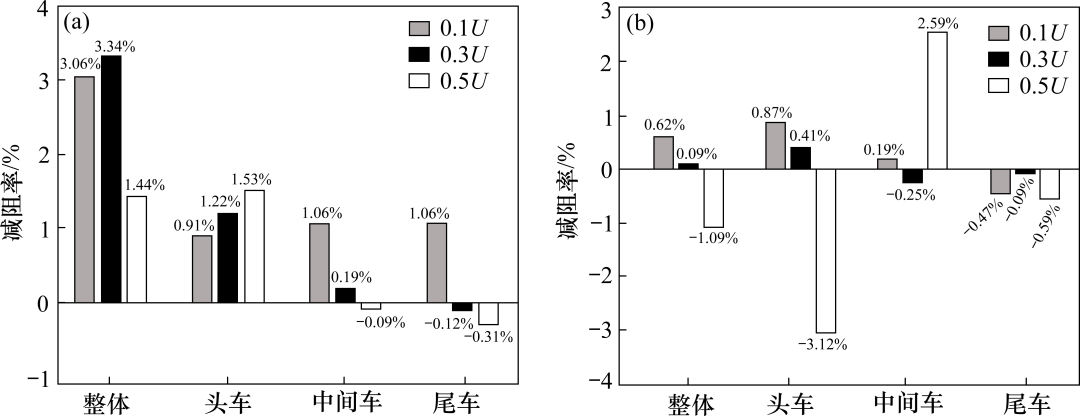

。为研究喷气速度对列车气动减阻的影响,对表2中不同喷气速度工况下列车等截面车身顶面喷气时整车及各节车气动阻力系数及相对整车减阻率进行分析。为进一步分析不同喷气速度对列车气动阻力的影响,分别对摩擦阻力和压差阻力的变化进行对比,其减阻贡献率如图4所示。

(a) 摩擦阻力减阻贡献率;

(b)压差阻力减阻贡献率

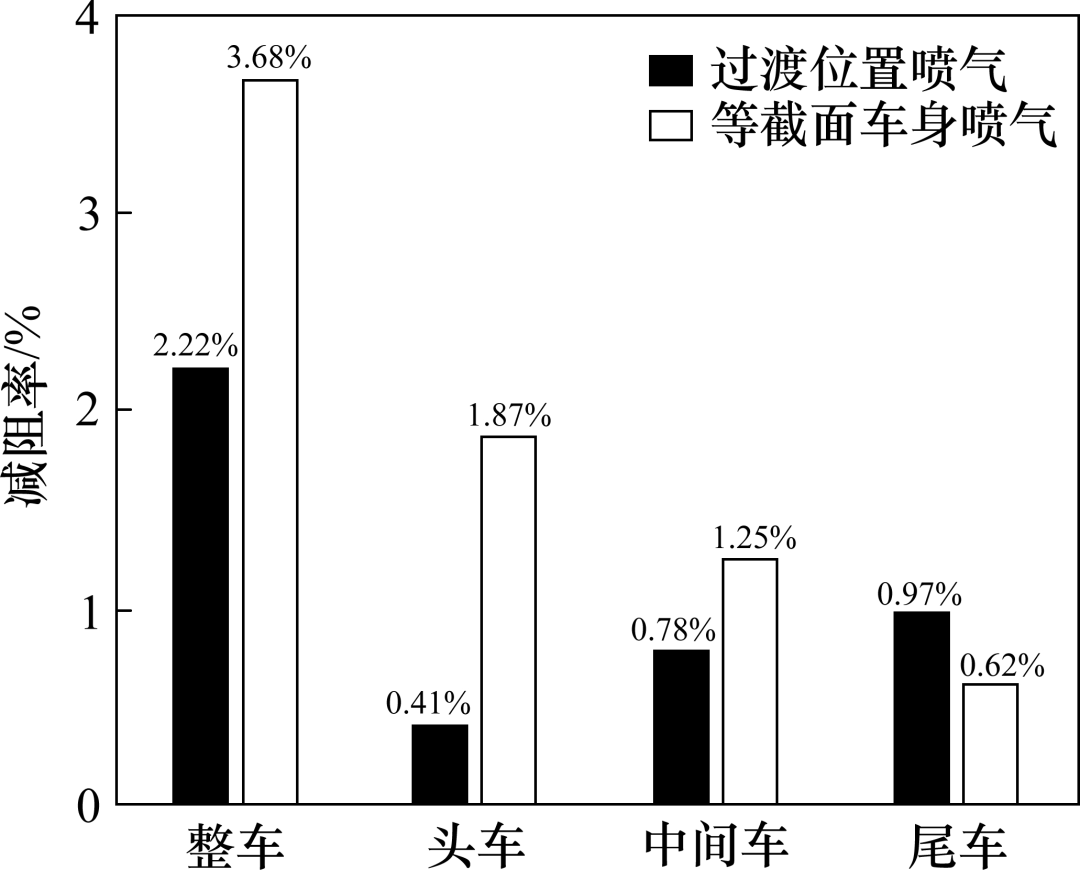

不同喷气部位气动阻力分析。为比较头车流线型与等截面车身过渡位置和等截面车身喷气的减阻效率差异,在流线型头部过渡位置顶面设置了和等截面车身顶面相同的喷气口,两者分别以0.1U喷气时整车及各节车减阻率对比如图5所示。

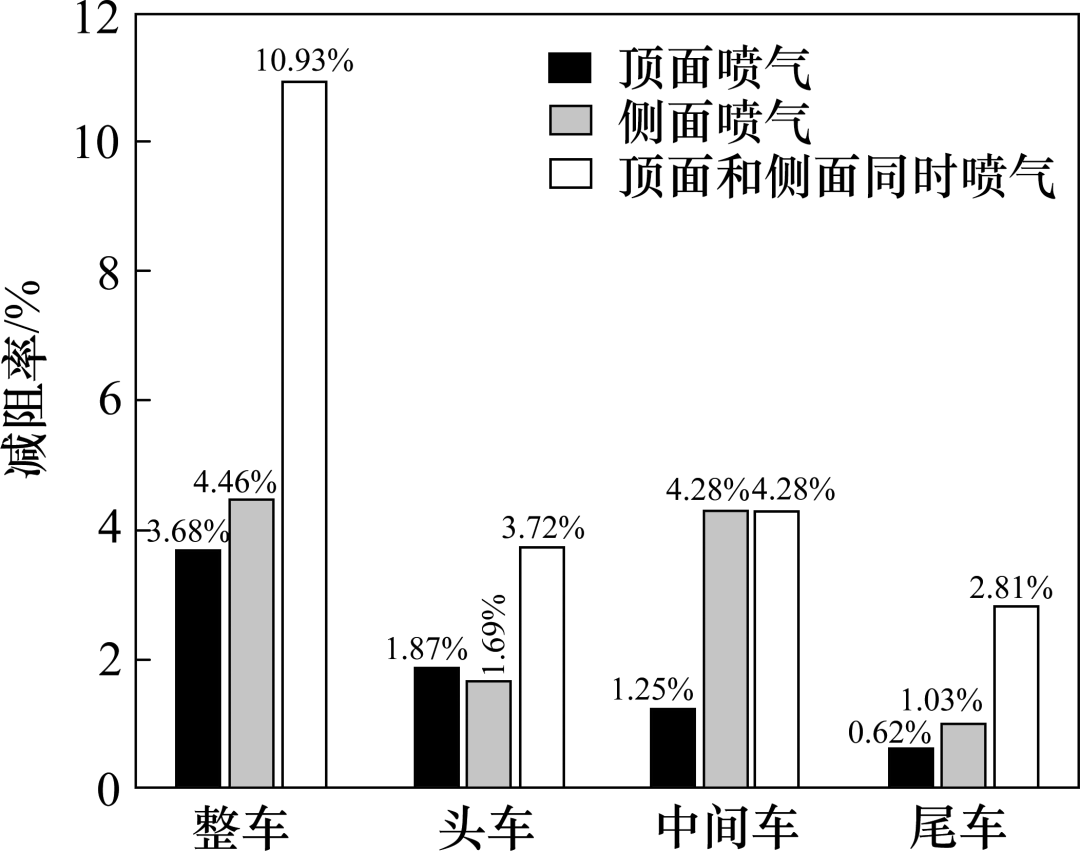

不同喷气方式气动阻力分析。为比较列车头车等截面车身顶面喷气、侧面喷气、顶面和侧面同时喷气时的减阻效率,图6给出了喷气速度为0.1U时,车身顶面喷气、侧面喷气以及顶面和侧面同时喷气时整车及各节车减阻率。

图6 不同喷气方式整车及各

节车减阻率

1)车身顶面喷气时,喷气速度为0.1U具有最佳气动减阻效果,减阻率约为3.68%,随着喷气速度提高,阻力系数上升,减阻效果减弱,当喷气速度为0.3U和0.5U时,减阻率分别为1.44%和0.34%。由各节车在不同喷气速度下摩擦阻力变化可知,当喷气速度较低时对各节车均有减阻效果,而喷气速度越高,对中间车和尾车的减阻效果越差,甚至产生增阻效果。

2)头车流线型与等截面车身过渡位置和等截面车身顶面分别以0.1U喷气时均降低了列车整车阻力,流线型头部过渡位置喷气时整车减阻2.22%,减阻率小于等截面车身顶面喷气。等截面车身喷气显著降低了中间车和尾车的壁面剪切应力,壁面剪切应力减小的幅值和范围均大于流线型头部过渡位置喷气。

3)当喷气速度为0.1U时,等截面车身顶面喷气、侧面喷气、顶面和侧面同时喷气均能有效降低整车气动阻力,顶面和侧面同时喷气减阻效果最佳,整车气动减阻率达到10.93%。车身顶面及侧面同时喷气时喷射出的氦气在列车表面附着情况比顶面和侧面单独喷气时的效果更好,列车顶面到侧面过渡区域的壁面剪切应力有效降低,从而更有效地降低列车表面摩擦阻力。

通信作者

:

熊小慧,博士,中南大学交通运输工程学院教授,从事轮轨与磁浮列车空气动力学数值仿真及试验、轮轨与磁浮隧道空气动力学数值仿真及试验、流固耦合、风工程、轨道交通行车安全等方向的研究工作。